Инструкция Визуального Контроля

Эксплуатационные свойства металлических изделий во многом зависят от качества сварных швов. Чем прочнее швы, тем устойчивее детали к агрессивным жидкостям и коррозии.

Методы неразрушающего контроля (НК), регламентированные ГОСТ 3242-79, позволяют установить фактические прочностные характеристики деталей. Одним из таких способов является. Преимущества ВИК Визуально-измерительный контроль основан на возможностях человеческого зрения. Это единственный вид НК, выполняемый простыми приборами без использования дорогостоящего и сложного технического оборудования. С его помощью можно обнаружить поверхностное окисление сварных соединений, отклонение геометрических размеров от заданных параметров, а также наличие дефектов материала таких, как трещины, расслоения, шлаковые включения, задиры, подрезы, риски и другое.

ВИК используется на стадии входного контроля, при подготовке заготовок и полуфабрикатов под сборку и сварочные работы, при выполнении или окончании сварки, а также на стадии эксплуатировании технических устройств и сооружений для оценки их состояния. Главные преимущества метода:. простота проведения;. высокая информативность;. не требует разреза и забора металла для испытаний в лабораторных условиях;. применяется на всех сварных конструкциях;. дешевизна;.

оперативность выполнения;. малая трудоемкость. Естественные возможности зрения помогают расширить оптические приборы, увеличивающие угловой размер деталей за счет преломления лучей. «ВИК 1» — набор для комплексного контроля Компания «ПромГруппПрибор» предлагает приобрести комплект визуально измерительного контроля «ВИК 1». Набор создан для профессионального использования и предназначен для проведения комплексного визуально-измерительного контроля качества. Поставляемые в нем инструменты соответствуют требованиям «Инструкции по визуальному и измерительному контролю» РД 03-606-03, утвержденной постановлением Госгортехнадзора России от 11 июня 2003 года.

Инструкция по визуальному и измерительному контролю. Название англ.: Guidelines for Visual and Instrumental Inspection. Дата добавления в базу:. Дата актуализации:. Дата введения:. Оглавление: I. Область применения. Термины и определения. Общие положения. Настоящая Инструкция устанавливает порядок проведения визуального и измерительного. Визуальный и измерительный контроль состояния металла и сварных соединений при.

Комплект продается в сумке вместе с технической документацией, оптикой и измерительными приборами.

Область применения Настоящая инструкция устанавливает порядок проведения визуального и измерительного контроля основного материала (далее материала) и сварных соединений (наплавок) при изготовлении, строительстве, монтаже, ремонте, реконструкции, эксплуатации, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах, подконтрольных Госгортехнадзору России. Визуальный и измерительный контроль специальных материалов (например, композитных и полимерных) и специальных (например, муфтовой сварки) технических устройств и сооружений проводят в соответствии с требованиями специально разработанной документации. 3.1 и материала (полуфабрикатов, заготовок, деталей) и сварных соединений проводят на следующих стадиях: - входного контроля; - изготовления деталей, и изделий; - подготовки деталей и сборочных единиц к сборке; - подготовки деталей и сборочных единиц к сварке; - сборки деталей и сборочных единиц под сварку; - процесса сварки; - контроля готовых и наплавок; - исправления дефектных участков в материале и сварных соединениях (наплавках); - оценки состояния материала и сварных соединений в процессе эксплуатации технических устройств и сооружений, в т.ч. По истечении установленного срока их эксплуатации. Визуальный и измерительный контроль на стадии входного контроля материалов (полуфабрикатов, заготовок, деталей) выполняют в соответствии с Программой (планом, инструкцией) входного контроля , которая разрабатывается организацией, выполняющей входной контроль. Программа (план, инструкция) входного контроля разрабатывается в соответствии с требованиями стандартов и отраслевых документов.

В Программе (плане, инструкции) входного контроля должны быть указаны объекты контроля (заготовки, полуфабрикаты, детали), виды и объемы контроля, способы контроля, включая схемы выполнения замеров контролируемых параметров, нормативные показатели допустимых отклонений. Визуальный и измерительный контроль при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений выполняют в соответствии с требованиями Технологической карты контроля и (или) Карт (схем) операционного контроля (, ).

В указанных картах приводятся контролируемые параметры, последовательность контроля, объемы контроля, средства контроля, схемы выполнения замеров контролируемых параметров и нормы оценки результатов контроля. Технологические карты и карты операционного контроля разрабатываются организацией, выполняющей контроль, либо специализированной организацией, выполняющей проектно-технологическую подготовку производства работ по контролю. Примечание: Допускается разработку настоящих документов производить в составе ПТД. Визуальный и измерительный контроль при оценке состояния материала и в процессе эксплуатации технических устройств и сооружений выполняют в соответствии с требованиями руководящих документов (методических указаний) по оценке (экспертизе) конкретных технических устройств и сооружений. При этом визуальный и измерительный контроль может выполняться в соответствии с Картами (схемами) визуального и измерительного контроля, которые разрабатываются в составе Программы технического диагностирования (освидетельствования). В картах (схемах) указываются места проведения контроля на конкретном техническом устройстве, сооружении, схемы контроля, средства измерения контролируемого параметра, нормы оценки качества, приводятся бланки регистрации результатов контроля.

Визуальный и измерительный контроль проводят невооруженным глазом и (или) с применением визуально-оптических приборов до 20-кратного увеличения (луп, микроскопов, эндоскопов, зеркал и др.). При контроле материала и сварных соединений (наплавок) при изготовлении (строительстве, монтаже, ремонте и реконструкции) технических устройств и сооружений используют лупы с 2-7 кратным увеличением, а при оценке состояния технических устройств и сооружений в процессе их эксплуатации - лупы до 20-кратного увеличения.

Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приемки объекта контроля. Устранение выявленных дефектов должно выполняться в соответствии с требованиями ПТД. Если дефекты, выявленные при визуальном и измерительном контроле, не препятствуют дальнейшему применению других видов (методов) неразрушающего контроля, эти дефекты могут быть устранены после завершения контроля другими видами (методами) контроля. При визуальном и измерительном контроле применяют: - лупы, в т.ч.

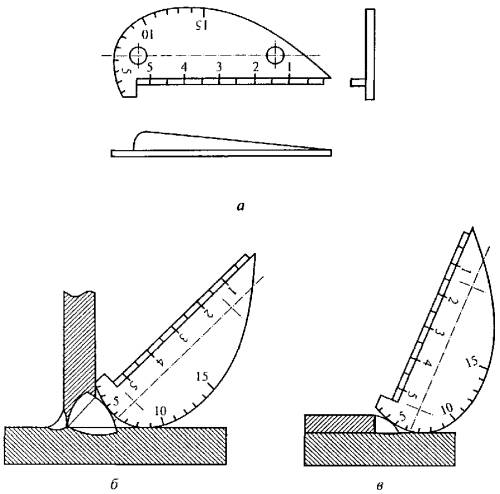

Измерительные; - линейки измерительные металлические; - угольники поверочные 90° лекальные; - штангенциркули, штангенрейсмасы и штангенглубиномеры; - щупы; - угломеры с нониусом; - стенкомеры и толщиномеры индикаторные; - микрометры; - нутромеры микрометрические и индикаторные; - калибры; - эндоскопы; - шаблоны, в том числе специальные и универсальные (например, типа УШС), радиусные, резьбовые и др.; - поверочные плиты; - плоскопараллельные концевые меры длины с набором специальных принадлежностей; - штриховые меры длины (стальные измерительные линейки, рулетки). Допускается применение других средств визуального и измерительного контроля, при условии наличия соответствующих инструкций методик их применения. Примерный перечень средств визуального и измерительного контроля приведен. Для определения шероховатости и волнистости поверхности следует применять профилографы-профилометры, аттестованные образцы шероховатости (сравнения), а также другие средства измерения. Допустимая погрешность измерения при измерительном контроле Диапазон измеряемой величины, мм Погрешность измерений, мм До 0,5 мм включительно Свыше 0,5 до 1,0 включительно Свыше 1,0 до 1,5 включительно Свыше 1,5 до 2,5 включительно Свыше 2,5 до 4,0 включительно Свыше 4,0 до 6,0 включительно Свыше 6,0 до 10,0 включительно Свыше 10,0 0,1 0,2 0,3 0,4 0,5 0,6 0,8 1,0. И при монтаже, строительстве, ремонте, реконструкции, а также в процессе эксплуатации технических устройств и сооружений выполняется на месте производства работ. В этом случае, должно быть обеспечено удобство подхода специалистов, выполняющих контроль, к месту производства контрольных работ, созданы условия для безопасного производства работ, в т.ч.

В необходимых случаях должны быть установлены леса, ограждения, подмостки, люльки, передвижные вышки или другие вспомогательные устройства, обеспечивающие оптимальный доступ (удобство работы) специалиста к контролируемой поверхности, а также обеспечена возможность подключения ламп местного освещения напряжением 12 вольт. Визуальный и измерительный контроль при техническом диагностировании (освидетельствовании) оборудования, работающего под давлением, следует проводить после прекращения работы указанного оборудования, сброса давления, охлаждения, дренажа, отключения от другого оборудования, если иное не предусмотрено действующей ПТД. При необходимости внутренние устройства должны быть удалены, изоляционное покрытие и обмуровка, препятствующие контролю технического состояния материала и, частично или полностью сняты в местах, указанных в Программе технического диагностирования (освидетельствования). Перед проведением визуального и измерительного контроля поверхность объекта в зоне контроля подлежит зачистке до чистого металла от ржавчины, окалины, грязи, краски, масла, влаги, шлака, брызг расплавленного металла, продуктов коррозии и других загрязнений, препятствующих проведению контроля (на контролируемых поверхностях допускается наличие цветов побежалости, в случаях, когда это оговорено в производственно-технической документации ПТД). Зона зачистки должна определяться НД на вид работ или на изготовление изделия. Шероховатость поверхностей изделий и сварных соединений для проведения последующих методов неразрушающего контроля зависит от метода контроля и должна быть не более: Ra 3,2 (Rz 20) - при капиллярном контроле; Ra 10 (Rz 63) - при магнитопорошковом контроле; Ra 6,3 (Rz 40) - при ультразвуковом контроле.

Для других методов неразрушающего контроля шероховатость контролируемых поверхностей изделий не регламентируется и устанавливается ПТД или производственно-конструкторской документацией (ПКД). Визуальный контроль материала (полуфабрикатов, заготовок, деталей) проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), раковинами, пленами, шлаковыми включениями, волосовинами и другими дефектами, недопустимость которых регламентируется действующей НД, а также с целью подтверждения наличия и правильности маркировки.

Измерительный контроль полуфабрикатов, заготовок, деталей и изделий проводят с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле. При входном сварных труб с прямолинейным или спиральным швом, контролю подлежит не менее 10% длины каждого шва. Контроль рекомендуется выполнять на участках, равномерно распределенных по длине шва трубы.

Задачей контроля является выявление поверхностных трещин, пор, шлаковых и металлических включений, прожогов, свищей, наплывов металла, усадочных раковин, подрезов, грубой, брызг расплавленного металла, непроваров, оплавление металла в результате зажигания сварочной дуги и прочих дефектов. Измерительный контроль сварных швов выполняется на участках, проконтролированных визуально. Измерение размеров сварного шва выполняется на каждом участке, проконтролированном визуально, но не менее чем в трех сечениях по длине шва.

Измерение размеров поверхностных дефектов выполняется в местах, отмеченных при визуальном контроле. При входном контроле изделий, в т.ч. Сварных и литых, визуально необходимо контролировать: - поверхности изделий снаружи и изнутри (при наличии доступа); - кромки элементов, подлежащие сварке; -. Кромки литых деталей, поковок и штамповок, подлежащие сварке, визуально следует контролировать на участке шириной не менее 100 мм по всей длине. Кромки элементов изделий (деталей), имеющих наплавку, должны подвергаться по всему периметру.

Ширина зоны контроля должна составлять l + 20 мм, где l - ширина наплавки в мм. Контролю подлежит каждая кромка с наплавкой.

Визуальному контролю подлежит не менее 10% длины сварных соединений, если другие требования не указаны в НД, ПТД или ПКД. Визуальный контроль материала, кромок свариваемых элементов и сварных швов, проводится с целью выявления коррозии на поверхности и поверхностных дефектов (трещин, расслоений, забоин, вмятин, раковин, пор, подрезов, грубой чешуйчатости, западаний между валиками шва, раковин, свищей, шлаковых включений и других несплошностей), вызванных технологией изготовления (условиями хранения) или транспортировкой, подтверждения наличия и правильности клеймения, а также соответствия формы (типа) разделки кромок, подлежащих сварке, требованиям рабочих чертежей и ТУ на изготовление. Измерительный контроль проводится с целью измерения размеров сварных швов и поверхностных дефектов, выявленных при визуальном контроле, а также подтверждения соответствия основных размеров изделий (деталей, сборочных единиц) требованиям стандартов, ТУ и паспортов изделий. Измерительный контроль выполняют через один метр по длине каждого контролируемого шва, но не менее, чем в трех сечениях сварного шва. Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов (труб, листов, поковок, штамповок) приведены в таблице 2. Визуальный и измерительный контроль геометрических размеров кромок деталей, а также сварных соединений должен выполняться согласно указаниям, приведенным в и Таблица 2 Контролируемые параметры и требования к визуальному и измерительному контролю полуфабрикатов Контролируемый параметр Вид контроля Требования к контролю 1 2 3 1.

Наружный диаметр (Dн), внутренний диаметр (Dв) Измерительный Измерение Dн и Dв с обоих концов трубы. Измерение Dв производится при поставке труб по внутреннему диаметру. Толщина листа, стенки трубы (Sн) То же Измерение Sн с обоих концов трубы не менее, чем в двух сечениях. Измерение Sн листа не менее, чем в двух сечениях (по длине, ширине) с каждой стороны листа. Овальность трубы (а) То же Измерение размера 'а' с обоих концов трубы. Кривизна трубы (б) То же Измерение кривизны на участке 1 м в двух сечениях по длине.

Длина трубы, листа (L) То же Измерение не менее 3 труб (листов) из партии. Ширина листа (В) То же Измерение не менее 3 листов от партии 7. Трещины, плены, рванины, закаты, раковины, расслоения Визуальный Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. И их осмотр после разрезки.

Примечания: 1. Контролю по п.1.4 подлежат не менее 50% труб (листов) от партии. Контролю по п.7 подлежит не менее 10% длины каждой трубы (площади поверхности листа). Визуальный и измерительный контроль качества материала полуфабрикатов, заготовок, деталей и изделий проводится согласно Программе (плану, инструкции) входного контроля.

В Программах должны указываться контролируемые параметры и способы их контроля. Объемы контроля контролируемых параметров выбираются согласно требованиям стандартов, ТУ, НД или ПТД, а в случае отсутствия требований к объемам контроля в этих документах, объем контроля устанавливается согласно требованиям настоящего документа.

При подготовке деталей под сварку необходимо контролировать: - наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле; - наличие маркировки изготовителя материала на деталях, подготовленных под сварку; - наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость должна быть указана в конструкторской или технологической документации); - геометрическую форму обработанных кромок, в т.ч. При подготовке деталей с различной номинальной толщиной стенки; - геометрическую форму обработанных внутренних поверхностей кольцевых деталей; - форму подкладных пластин (колец) и расплавляемых вставок; - наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца); - чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла. Т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала. Измерительный контроль при подготовке деталей под сварку осуществляется для проверки: - размеров разделки кромок (углы скоса кромок, толщина и ширина разделки); Примечание: радиусы округления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежит. Измерительный контроль соединений, собранных под сварку , включает проверку: - размеров швов приварки временных технологических креплений; - расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае, если в технической документации оговорено расстояние между соседними креплениями); - величины зазора в соединении, в т.ч. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию Заказчика. При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и/или ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100%. Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку. Требования к выполнению при подготовке деталей под сборку приведены в таблице 3, а при сборке соединений под сварку - в Таблица 3. Контролируемые параметры и средства измерений при подготовке деталей под сборку Контролируемый параметр Условное обозначение параметра Номер рисунка Средства измерений.

Требования к измерениям 1 2 3 4 1. Перпендикуляр- ность кромки фи Угломер или шаблон универсальный.

Измерение в одном месте. Угол скоса кромки aльфа, бета, aльфа1 з, и, л, Угломер или шаблон универсальный. Измерение в одном месте. Притупление кромки p, pi 2 б, в, ж, з, и Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) труб; измерения не менее, чем в трех точках по длине в соединениях листов.

Глубина скоса кромки М 2 в, г, д Размер справочный, измерению не подлежит 5. Ширина подкладки в замковом соединении В3 2 е, ж Штангенциркуль, линейка.

Измерения не менее, чем в трех точках по длине 6. Толщина подкладки в замковом соединении S3 2 e, ж То же 7. Угол скоса поверхности соединяемого элемента Пси 2 г, д Угломер или шаблон универсальный. Измерение в одном месте. Отклонение торца разделки (трубы) от перпендикуляра к образующей трубы f Угольник и щуп (отвес и линейка или щуп).

Измерения не менее, чем в трех сечениях в зоне максимального смещения. Высота присадочного выступа hB 2 м Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) 10. Длина расточки (раздачи) труб по внутреннему диаметру lр То же 11. Угол выхода резца (калибра) гамма 2 н, Шаблон универсальный или угломер, измерение в одном месте 12.

Диаметр расточки Др 2 н, п Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) 13. Номинальная толщина стенки в месте расточки SP 2 н, п Штангенциркуль. Измерения не менее, чем в трех точках равномерно по толщине 14. Ширина подкладной пластины Вп Штангенциркуль.

Измерения не менее, чем в трех точках по длине 15. Толщина подкладной пластины Sп 2 с То же 16. Ширина подкладного кольца Вк Штангенциркуль. Измерения не менее, чем в трех точках по длине (периметру) 17. Толщина подкладного кольца Sк 2 т, у, ф То же 18. Притупление подкладного кольца Рк 2 т, у, ф То же 19. Диаметр расплавляемого кольца (вставки) Dк, Dвс 2 ф, Штангенциркуль.

Измерения в двух взаимно перпендикулярных сечениях (4 точки) 20. Толщина расплавляемого кольца (вставки) А 2 х Штангенциркуль. Измерения не менее, чем в трех точках равномерно по периметру 21. Ширина расплавляемого кольца (вставки) Bвс 2 х То же 22.

Длина сектора отвода (сварного) по наружной образующей Н Линейка. Измерение детали в зоне максимального размера 23. Длина сектора отвода (сварного) по внутренней образующей Р 2 ц Линейка. Измерение детали в зоне минимального размера 24. Угол наклона кромки сектора отвода (сварного) альфа2 2 ц Линейка и угломер или шаблон универсальный 25.

Диаметр отверстия в корпусе (трубе) d Штангенциркуль. Измерения в двух взаимно перпендикулярных сечениях (4 точки) 26. Диаметр расточки в корпусе (трубе) d1 2 э То же 27. Шероховатость зачищенных поверхностей Ra(Rz) Профилограф-профилометр, образцы шероховатости (сравнения), измерительные датчики ДШВ. Контролируют поверхности, указанные в п.6.2.7 28. Расстояние до точки изменения углов разделки кромок Вк Штангенциркуль Примечание: Допускаются другие способы и средства измерений, обеспечивающие требуемую ПТД точность измерения параметров подготовки деталей под сборку к сварке. Таблица 4 Контролируемые параметры и средства измерений при сборке деталей под сварку Контролируемый параметр Условное обозначение параметра Номер рисунка Средства измерений.

Требования к измерениям. Зазор в соединении а, г, д, е, ж, и, к, Щуп, шаблон универсальный. Измерение - см.

Специальный зазор a1 3 и, к Щуп. Измерение - см. Смещение кромок деталей с внутренней стороны соединения b 3 а Линейка и щуп. Измерение - см. Смещение кромок деталей с наружной стороны соединения F 3 а, б Линейка и щуп. Измерение - см. Зазор между подкладной пластиной (кольцом) и внутренней поверхностью детали b1 36 Шаблон универсальный или специальный.

Измерения не менее, чем в трех точках по длине (периметру) соединения. Смещение привариваемого элемента в угловом соединении Z 3 д Штангенциркуль, линейка. Измерение не менее, чем в трех точках по длине. Размер перекрытия деталей в нахлесточном соединении Е 3 б, е Линейка. Измерение не менее, чем в двух точках по длине 8. Несимметричность штуцера сигма2 Линейка.

Измерения не менее, чем в двух точках по длине 9. Смещение проволочной вставки с внутренней стороны b2 3 ж Штангенциркуль, шаблон или щуп. Измерение выполняется после прихватки вставки к кромке разделки одной из деталей 10. Зазор в замке расплавляемого кольца (вставки) а2 - Шаблон универсальный или щуп. Измерение выполняется после прихватки вставки к одной из деталей 11.

Несимметричность углового соединения труб сигма2 Контрольный стенд специальный. Измерение согласно 12.

Расстояние от приваренного элемента крепления до кромки разделки С Линейка. Измерению подлежит каждый элемент крепления 13. Катет шва приварки элемента крепления к, к1 3 л Линейка и щуп, штангенциркуль, шаблон.

Измерению подлежит каждый шов 14. Перелом осей цилиндрических элементов и угловое смещение поверхностей листов к 3 п Линейка (L=400 мм) и щуп. Измерение - см. Длина прихватки lп Линейка и штангенциркуль. Измерение каждой прихватки 16. Высота прихватки hn 3 р Штангенциркуль. Измерение каждой прихватки 17.

Расстояние между прихватками Ln 3 р Линейка. Измерение расстояния между прихватками соединения выполняется в случаях, когда расстояние между прихватками регламентируется технической документацией 18. Глубина проникновения штуцера во внутреннюю полость C1 Шаблон специальный Примечание: Допускаются другие способы и средства измерений, обеспечивающие требуемую ПТД точность измерения параметров подготовки деталей под сварку. Измерительный контроль величины зазора в соединении, величины смещения кромок и перелома плоскостей в соединениях следует выполнять не реже, чем через один метр по длине шва, но не менее чем в трех сечениях, равномерно расположенных по длине шва, если в НД и ПТД не указаны другие требования. При невозможности (отсутствие доступа) контроля смещения кромок с внутренней стороны соединения оценку возможного смещения следует проводить по смещению наружных кромок деталей - размер F ( а, б) или по смещению притупления 'усов' V-образной разделки - размер Р ( б, в, ж).

Перелом осей, собранных под сварку кольцевых соединений цилиндрических элементов, измеряется в 2-3 сечениях (в зоне максимального излома, выявленного при визуальном контроле) на расстоянии 200 мм от центра соединения. При отсутствии прямолинейного участка детали длиной 200 мм разрешается измерение размера проводить на участке меньшей длины с последующим пересчетом к длине 200 мм по формуле: 200 х k 1 k = - L где k и L - размер перелома осей и расстояние от соединения, на 1 котором выполнено измерение (рисунок 4). В случае, когда измерения по данной методике не обеспечивают требуемой точности, измерения следует проводить по специальной методике. Визуальный и измерительный контроль сварных соединений (наплавок) выполняется при производстве сварочных (наплавочных) работ и на стадии приемо-сдаточного контроля готовых сварных соединений.

В случае, если контролируется многослойное сварное соединение, и регистрация его результатов могут проводиться после выполнения каждого слоя (послойный визуальный контроль в процессе сварки). Послойный визуальный контроль в процессе сварки выполняется в случае невозможности проведения ультразвукового или радиационного контроля, а также по требованию Заказчика или в соответствии с ПТД.

Послойный визуальный контроль в процессе сварки выполняется с целью выявления недопустимых поверхностных дефектов (трещин, пор, включений, прожогов, свищей, усадочных раковин, несплавлений, грубой чешуйчатости, западаний между валиками, наплывов) в каждом слое (валике) шва. Выявленные при контроле дефекты подлежат исправлению перед началом сварки последующего слоя (валика) шва. По требованию Заказчика или в соответствии с ПТД сварные соединения, выполненные с послойным визуальным контролем, подлежат дополнительно контролю капиллярной или магнитопорошковой дефектоскопией на доступных участках. Измерительный контроль геометрических размеров (конструктивных элементов сварных швов, геометрического положения осей или поверхностей сваренных деталей, углублений между валиками и чешуйчатости поверхности шва, выпуклости и вогнутости корня односторонних швов и т.д.) следует проводить в местах, указанных в рабочих чертежах, НД, ПТД или ПДК, а также в местах, где допустимость указанных показателей вызывает сомнения по результатам визуального контроля. При контроле стыковых сварных соединений труб наружным диаметром до 89 мм включительно с числом однотипных соединений более 50 на одном изделии, допускается определение размеров шва выполнять на 10-20% соединений в одном-двух сечениях, при условии, что при визуальном контроле, которому подвергают все соединения, нет сомнений в части отклонения размеров (ширина, высота) шва от допуска. Выпуклость (вогнутость) оценивается по максимальной высоте (глубине) расположения поверхности шва от уровня расположения наружной поверхности деталей. В том случае, когда уровни поверхностей деталей одного типоразмера (диаметр, толщина) отличаются друг от друга, измерения следует проводить относительно уровня поверхности детали, расположенной выше уровня поверхности другой детали.

1 - штангенциркуль; 2 - опора 1 - индикатор '0 - 10' с поворотной шкалой; 2 - опорный кронштейн; 3 - измерительная игла В том случае, когда выполняется сварка деталей с различной толщиной стенки и уровень поверхности одной детали превышает уровень поверхности второй детали, оценку выпуклости (вогнутости) поверхности шва выполняют относительно линии, соединяющей края поверхности шва в одном сечении (рисунок 13). Измерительный контроль сварных изделий (деталей) - тройников, фланцевых соединений, секторных отводов, коллекторов, трубных блоков и т.д. Овальность любого сечения колена (гнутой трубы) и прямых участков корпуса тройника по наружному диаметру в зоне разъема штампа определяется в соответствии с требованиями НД на объекты контроля по следующим формулам: max min (D - D ) н н A = 2 - x 100% max min D + D н н или max min (D - D ) н н A = - x 100% 46 max min D и D - максимальное и минимальное значение наружного н н диаметра.

Измерение Dmax(н) и Dmin(н) выполнять в поперечном сечении детали, имеющей наибольшие отклонения. А) отклонение (перелом) оси тройника сварного (В6); б) отклонение штуцеров от проектного положения (альфа4) и размеры расположения штуцеров по длине трубы (коллектора) (А и Б); в) отклонение (перелом) оси блока трубопровода (сигма). Визуальный контроль материала и сварных соединений выполняют с целью выявления поверхностных повреждений (трещин, коррозионных повреждений, деформированных участков, наружного износа элементов и т.д.), образовавшихся в процессе эксплуатации изделий. Измерительный контроль материала и сварных соединений выполняют с целью определения соответствия геометрических размеров конструкций и допустимости повреждений материала и сварных соединений, выявленных при визуальном контроле требованиям рабочих чертежей, ТУ, стандартов и паспортов. При состояния материала и сварных соединений определяют: - размеры механических повреждений материала и сварных соединений; - размеры деформированных участков материала и сварных соединений, в т.ч. Длину, ширину и глубину вмятин, выпучин, отдулин; - овальность цилиндрических элементов в том числе гибов труб; - прямолинейность (прогиб) образующей конструкции (элемента); - фактическую толщину стенки материала (при возможности проведения прямых измерений); - глубину коррозионных язв и размеры зон коррозионного повреждения, включая их глубину.

Регистрация результатов контроля Результаты визуального и измерительного контроля на стадиях входного контроля материала и производства работ по изготовлению, монтажу, ремонту (подготовка деталей, сборка деталей под сварку, сварные соединения (наплавки), исправление дефектов) технических устройств и сооружений, а также в процессе эксплуатации технических устройств и сооружений фиксируются в учетной (журнал учета работ по визуальному и измерительному контролю) и отчетной (акты, заключения, протоколы) документации. Рекомендуемые формы документов, оформляемых по результатам контроля, приведены. В случаях, предусмотренных технологической документацией, на поверхности проконтролированных материалов (полуфабрикатов, заготовок, деталей) и готовых сварных соединений (наплавок) контролером по завершении каждого этапа работ по визуальному и измерительному контролю ставится клеймо, подтверждающее положительные результаты контроля.

Требования безопасности Перед допуском к проведению контроля, все лица, участвующие в его выполнении, должны пройти соответствующий инструктаж по технике безопасности с регистрацией в специальном журнале. Инструктаж следует проводить периодически в сроки, установленные приказом по организации. толщиномеры (ультразвуковые, вихретоковые и пр.) относятся к средствам соответствующего вида контроля (ультразвукового, вихретокового и пр.) и использующие их специалисты должны быть аттестованы в соответствии с на право выполнения соответствующего вида контроля. Приложение Б (рекомендуемое) Требования к содержанию 'Программы (плана, инструкции) входного контроля' Настоящие требования распространяются на документацию по контролю основных и сварочных материалов.

Программа (план, инструкция) входного контроля должна содержать следующие сведения: Наименование организации и службы, выполняющей входной контроль. Шифр Программы (плана, инструкции). Наименование материала или изделия. Наименование организации-поставщика. Номер партии (плавки).

Количество продукции. Номер и дата сопроводительного документа. Объемы контроля. Способы контроля. Контролируемые параметры при контроле продукции неразрушающими и разрушающими методами с указанием нормативных показателей.

Приложение В (рекомендуемое) Требования к содержанию 'Технологической карты визуального и измерительного контроля' 'Технологическая карта визуального и измерительного контроля' должна содержать следующие сведения: 1. Наименование организации и службы, выполняющей визуальный и измерительный контроль. Наименование контролируемого изделия (группы однотипных изделий) с указанием стандарта или ТУ на изготовление (монтаж, ремонт).

Наименование стадии контроля: входной контроль полуфабрикатов, контроль подготовки деталей под сборку, контроль сборки деталей под сварку, контроль готовых сварных соединений (наплавок), контроль устранения дефектов, контроль при эксплуатации. Требования к установке объекта контроля в требуемое положение (если это возможно) и к введению объекта в режим контроля (освещенность объекта).

Порядок подготовки объекта контроля к проведению контроля. Последовательность операций контроля. Перечень контролируемых параметров с указанием нормативных значений при измерительном контроле.

ВСН 362-87

Примечание: При разработке Карты следует руководствоваться указаниями настоящего РД, а также требованиями НД, регламентирующей требования к визуальному и измерительному контролю, в т.ч. Нормами оценки качества и конструкторской документации на изделие (сварное соединение или наплавку). Приложение Г (рекомендуемое) Требования к содержанию 'Карты операционного контроля' 'Карта операционного контроля' разрабатывается организацией, выполняющей изготовление (монтаж, ремонт) изделия, либо специализированной проектно-технологической организацией и служит для фиксации результатов контроля работ преимущественно при подготовке и сборке деталей под сварку. Приложение Д (рекомендуемое) Примерный перечень средств визуального и измерительного контроля Таблица Д1 Типы луп, применяемые при визуальном и измерительном контроле Тип Назначение Конструктивное исполнение Группа лупы Оптическая система Лупа просмот- ровая (ЛП) для просмотра деталей, мелких предметов и т.д. Приложение Ж (рекомендуемое) Формы документов, оформляемых по результатам визуального и измерительного контроля По результатам визуального и измерительного контроля оформляются: 1. Учета работ и регистрации визуального и измерительного контроля; 2.

Исследования

Визуального и измерительного контроля; 3. Визуального и измерительного контроля качества сварных швов в процессе сварки соединений; 4. Примечание: Допускается оформление результатов контроля проводить в других документах, формы которых приведены в действующей НД, согласованной или утвержденной Госгортехнадзором России. В соответствии с наряд-заказом (заявкой) выполнен номер указать вид контроля контроль (визуальный, измерительный) наименование и размеры контролируемого объекта, шифр документации, ТУ, чертежа, плавка (партия), номер объекта контроля Контроль выполнен согласно наименование и/или шифр технической документации. Заключение по результатам визуального и измерительного контроля Контроль выполнил Уровень квалификации, N квалификационного удостоверения Фамилия, инициалы, подпись Руководитель работ по визуальному и измерительному контролю Фамилия, инициалы, подпись.

Пояснения к оформлению 'Акт визуального и/или измерительного контроля' 1. Настоящим актом удостоверяется факт выполнения сварщиком ф.и.о., клеймо соединения (см. Сварочный формуляр), тип(типы)соединений выполненного указать способ сварки и положение в соответствии с требованиями технологии сварки указать шифр технологии и недоступного для контроля указать способ контроля, предписанный конструкторской документацией.

Требования к оформлению 'Протокола размеров.' (изделие) Протокол размеров оформляется только в том случае, когда это указано в НД или ПКД на контролируемое изделие. Протокол размеров изделия (таблица) должен содержать фактические размеры изделия, выполненные в определенных сечениях, которые задаются 'Схемой измерений '. Форма Протокола размеров (изделие) определяется при проектно-технологической подготовке контрольных работ. Протокол подписывается лицами, выполнявшими измерения и руководителем работ по визуальному и измерительному контролю с указанием фамилии и инициалов. Постановление Федерального горного и промышленного надзора России от 11 июня 2003 г. История болезни по педиатрии бронхит.

N 92 'Об утверждении 'Инструкции по визуальному и измерительному контролю' Зарегистрировано в Минюсте РФ 20 июня 2003 г. Регистрационный N 4782 Настоящее постановление по истечении 10 дней после дня его официального опубликования Текст постановления официально опубликован не был Согласно информации, приведенной в Госгортехнадзора РФ от 17 июля 2003 г.

Сохранить Текст

N 156, настоящее постановление опубликовано в 'Российской газете' (специальный выпуск) N 120/1 от 21 июня 2003 г. Указанный номер 'Российской газеты' к подписчикам не поступал.